一、選擇銑刀的依據

1.切割材料的性質

木材切割對象為實木和木質復合材料。實木可分為軟木、硬木和改性木;木質復合材料包括單板、膠合板、刨花板、定向刨花板、大刨花板、石膏刨花板、水泥刨花板、硬質纖維板、中密度纖維板、高密度纖維板、細木工板、膠合木等。一些木質或木質復合材料工件需要單面或雙面裝飾。

2.切割方向

切割實木時,根據刀片相對于木纖維的方向,木材切割分為縱向、橫向、端部方向和縱向、縱向、橫向和橫向端部方向。

3.刀具旋轉方向和進給方向

根據機床刀軸的旋轉方向和木材工件的進給方向確定刀具上刀片的傾斜方向。

4.刀具和工件的穩定性

刀具和工件在切削過程中的穩定性包括數個方面。工件的穩定性是指木材工件在切割過程中平穩、穩定地進給而不跳躍。提高工件穩定性的主要措施是降低工件重心,增加接觸面積。

5.加工表面質量要求:木材工件的表面質量包括表面粗糙度、幾何尺寸和形位精度。

二、木工銑刀的二次選擇

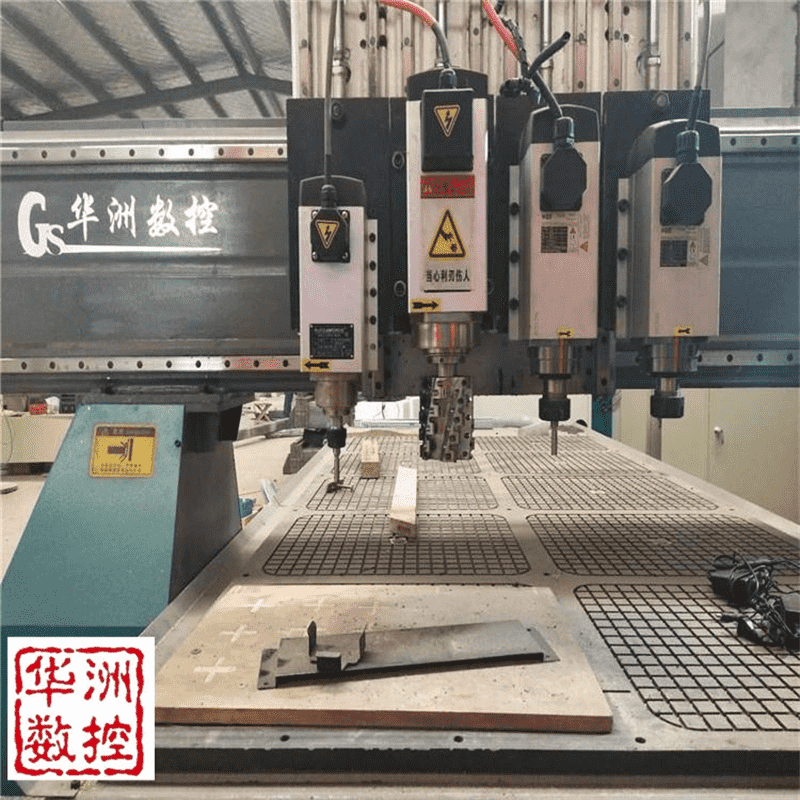

1.確定銑刀的主要技術參數

木工銑刀主要參數:刀具外徑、加工厚度、中心孔徑,其他技術參數:刀齒數、旋轉方向、旋轉速度、進給速度、夾緊方式、刀齒材料。

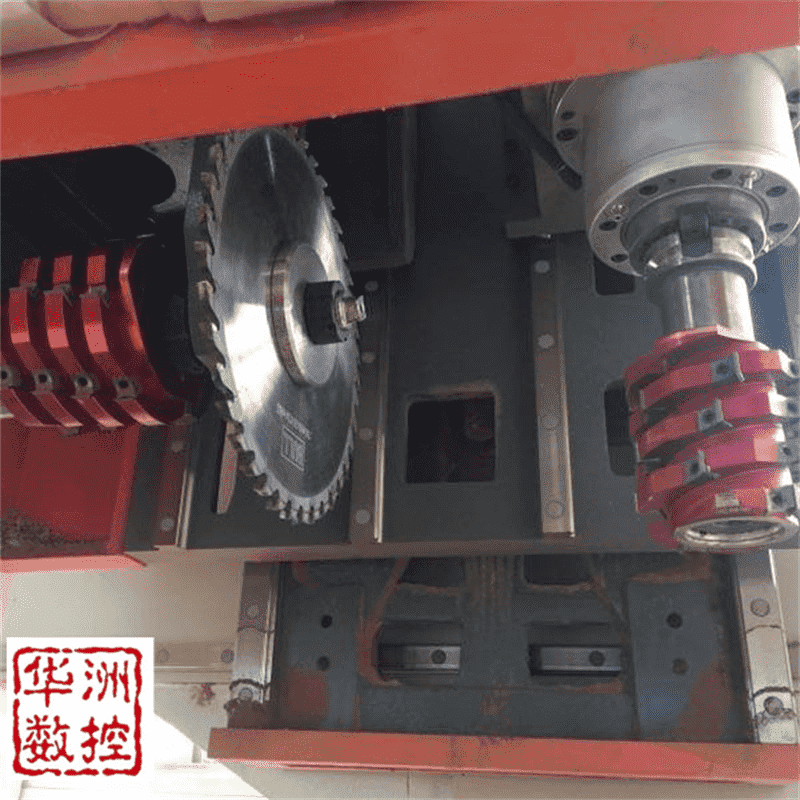

2.選擇銑刀的結構形式

根據切削對象的性質和要求,從技術和經濟兩方面選擇了整體銑刀、焊接整體銑刀、裝配銑刀和組合銑刀。

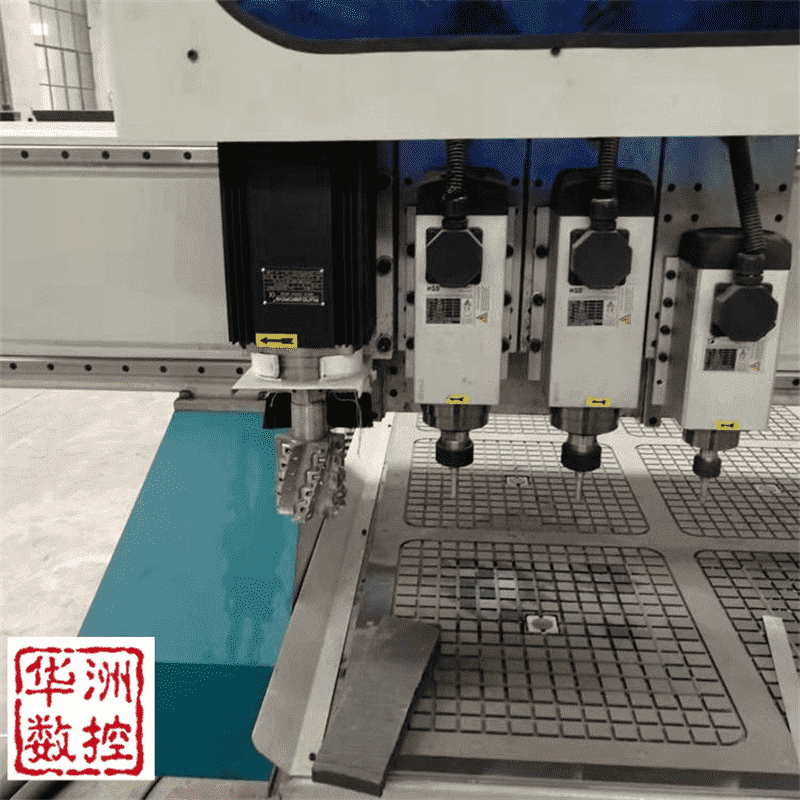

3.銑刀旋轉方向的選擇

銑刀的旋轉方向根據機床主軸的旋轉方向以及刀軸與進給工件之間的相對位置確定。無論是整體式銑刀還是裝配式銑刀,切削刃相對于銑刀半徑的傾角決定了銑刀的旋轉方向。

4.銑刀切削參數的選擇

銑刀的切削參數包括銑刀的切削速度、工件的進給速度和銑削深度。銑刀的切削速度取決于銑刀的速度和銑刀的半徑。進給速度取決于工件表面的切削質量。被切削工件的表面粗糙度在很大程度上取決于切削過程中銑刀每齒的進給速度。如果每齒進給量太大,加工表面太粗糙,每齒進給量太小,加工表面會燒焦。因此,銑刀的每齒進給速度必須適當。

5.銑刀操作的穩定性

銑刀運行的穩定性是保證加工精度和加工表面質量的基礎。這包括兩個方面:第一,銑刀在切削過程中由于外力激勵而振動;第二,銑刀在外力作用下變形。

6.銑刀加工的安全性

銑刀加工的安全性包括銑刀轉速、切屑厚度、成型銑刀的輪廓高度、組合銑刀刀片的厚度和延伸等的限制。木材切削的特點是高速切削,銑刀轉速超過3000rpm。高速切削給木材切削帶來了高的生產效率和光滑的表面質量。同時也帶來了一系列安全問題。因此,當銑床主軸轉速達到9000rpm時,除刀具小于16mm的柄銑刀外,禁止使用組合銑刀,并對焊接整體銑刀的焊縫進行嚴格的探傷。切屑厚度限制是防止銑刀過度進給,導致銑刀嚴重過載的必要措施。對于成形銑刀,成形輪廓的高度與銑刀的夾緊方式、切削工件的厚度和銑刀的直徑密切相關。工件厚度、銑刀直徑和中心孔徑確定后,銑刀輪廓高度反映了銑刀本身的強度和剛度以及切削阻力的承載能力。因此,必須限制輪廓高度,以確保銑刀的安全。在設計裝配式銑刀的刀體時,必須考慮刀片的夾緊問題。無論是圓柱刀體還是圓盤刀體,刀片的夾緊形式必須保證能提供足夠的夾緊力來抵抗旋轉離心力。